“Quello che fai ha un impatto molto più grande di quello che dici” – Stephen Covey

“Guarda le piccole cose; una piccola perdita può affondare una grande nave” – Benjamin Franklin

Domanda: Come deve essere preso in considerazione il tempo di installazione nel calcolo OEE?

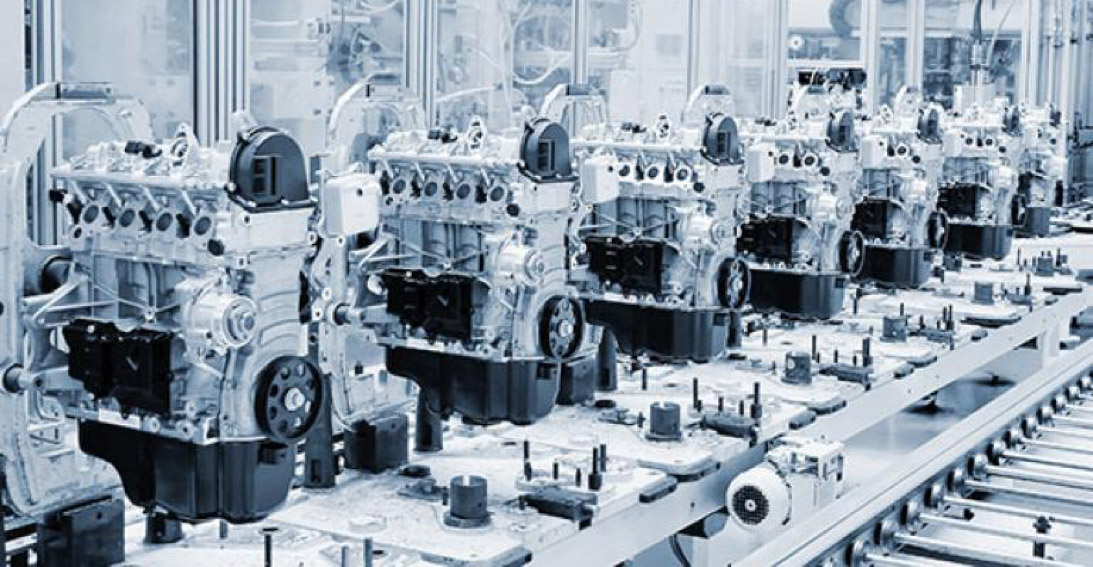

Risposta: Overall Equipment Effectiveness (OEE) è una metrica potente utilizzata per migliorare l’uso efficace delle risorse, per macchina. Ecco la formula: OEE = Disponibilità macchina x Efficienza x Qualità al primo passaggio

Disponibilità (ore di effettivo up-time della macchina ÷ ore pianificate) In genere, le maggiori riduzioni di utilizzo sono dovute a set-up e tempi di fermo per manutenzione o guasto. Per ridurre l’impatto dei tempi di attrezzaggio sulla disponibilità della macchina, è necessario misurare e riportare il tempo trascorso sui set-up come misura discreta per ciascuna macchina. I dati devono essere raccolti in modo da potere calcolare la varianza, +/- lo standard. Concentrati sul motivo per cui le prestazioni delle macchine sono in calo, indipendentemente dal fatto che siano pianificate o non pianificate. Questo identificherà dove si trovano le maggiori opportunità di miglioramento. Lavorare sempre prima sui centri di lavoro colli di bottiglia! Supponiamo che l’utilizzo per la macchina sia del 75% in una settimana di 120 ore, vale a dire 40 ore per 3 turni x 0,75 = 90. Ciò significa che la macchina è disponibile per la produzione 90 ore alla settimana. Un sacco di opportunità per migliorare il rendimento.

Efficienza (alcuni la chiamano performance) (velocità effettiva della macchina ÷ nominale / velocità standard della macchina) Se la macchina funziona al 10% in meno rispetto alla velocità nominale, l’efficienza è solo del 90%; 90 ore x .90 = 81 ore.

First Pass Yield (Rappresenta la percentuale di attività completate correttamente al primo tentativo/passaggio). La resa del primo passaggio rappresenta il principale indice di qualità ed è calcolato partendo da 100%, meno il materiale interrotto durante il processo, come scarti / rilavorazione e WIP scartato. Da questi dati è possibile ottenere le cause principali delle interruzioni di flusso, migliorando notevolmente il lavoro.

Passi successivi: i manager del flusso di produzione dovrebbero incontrare i supervisori di linea, il responsabile della qualità, il finance e il personale necessario per sviluppare il piano di miglioramento. La prima cosa da fare è iniziare a raccogliere l’indice OEE, per macchina, sull’attrezzatura collo di bottiglia in ogni flusso di valori o dipartimento. Per il breve termine, iniziare con un foglio di lavoro di 24 ore collegato a una scheda attaccata su ciascuna macchina e chiedere agli operatori di contrassegnare la pagina ogni ora, ad esempio, indicatore verde per “macchina funzionante”, indicatore giallo per “macchina in set-up” o marcatore rosso per “guasto macchina”.

Raccogli questi dati ogni mattina e registrali in un foglio di calcolo. Inizia a tracciare finché i dati indicano chiaramente dove sono le maggiori opportunità di miglioramento. Questo è il punto d’inizio. Non ci vorrà molto tempo prima che le macchine con le prestazioni più carenti siano identificate.

Ora è il momento di creare il progetto di miglioramento. Quando il primo progetto è completo, passa al successivo e così via. L’effetto leva sarà notevole.

Assicurati di coinvolgere gli operatori informandoli sull’utilizzo dei dati raccolti e raccogliendo le loro opinioni sul processo di registrazione dei dati.

Assicurati di tenere i responsabili di linea come promotori per mantenere sempre alta l’attenzione e l’importanza delle rilevazioni. Possono e devono rispondere in tempo reale in merito alle macchine che non stanno funzionando bene. Un modo efficace per farlo è utilizzare gli Andon luminosi su ogni impianto. Luce verde significa qualità, velocità di marcia corretta, tutto gira al meglio. Giallo significa che ci sono problemi con uno o più perdite collegate all’ OEE e le azioni correttive dovrebbero essere analizzate. Rosso significa che la macchina è ferma, c’è un guasto. (Le luci rosse di dovrebbero includere anche un allarme per richiamare l’attenzione immediatamente.)

Infine, qualsiasi operatore o addetto alla manutenzione ha giornate più produttive quando la macchina funziona correttamente rispetto a quando vi sono dei problemi. Sono una parte fondamentale del team, quindi assicurati che il team di produzione si senta parte del sistema – nessun dito puntato se ci sono dei problemi da risolvere.

Dipendenti: AGIRE CON URGENZA e scopo comune. Un’ora di macchina persa su un centro di lavoro che è un collo di bottiglia è un colpo immediato al margine operativo e forse anche un ripensamento sulla promessa di consegna ordine del tuo miglior cliente.